Специалисты компании БИМ Инжиниринг (Солан-Д®) завершили монтаж периферийного оборудования для экструзионной линии по производству полимерных труб.

Продукция, выпускаемая предприятием-заказчиком, используется в строительстве напорных газовых и водяных трубопроводов. Применение подобных изделий в масштабных проектах возможно только в случае строгого соответствия показателей их физико-механических свойств (термостабильность, стойкость к внутреннему гидростатическому давлению, стойкость к распространению трещин, усадка после прогрева и другие) требованиям ГОСТа.

На свойства выпускаемых труб, в свою очередь, влияют технические характеристики полимерного сырья, поэтому предварительная подготовка материалов – это отдельная стадия технологического процесса, в которой задействовано специальное оборудование.

Заказчик использует гранулированный саженаполненный полиэтилен, являющийся гигроскопичным материалом. В процессе хранения или транспортировки гранулы впитывают влагу, из-за чего при последующей переработке полимера увеличивается пористость поверхности произведенных из него труб и меняются физические свойства изделий: ударная прочность и усадка.

Технологическим решением Солан-Д® по сушке полимерных гранул до установленного требованиями ГОСТа значения остаточной влажности 0,01% стал комплект оборудования:

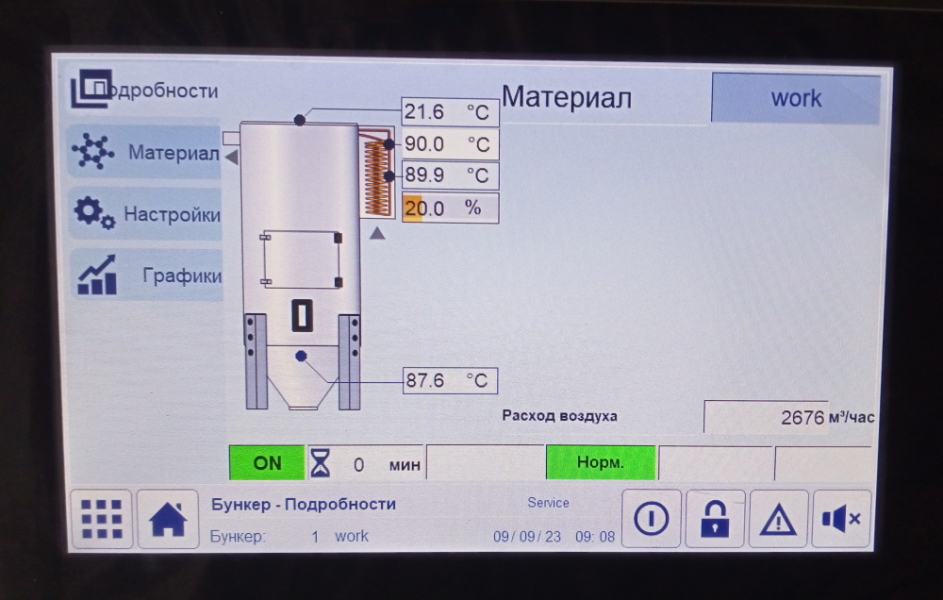

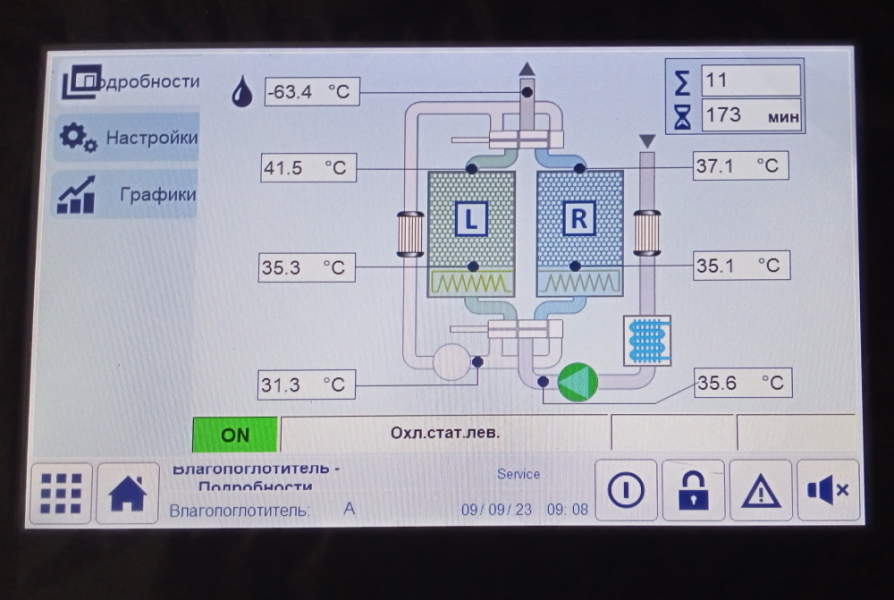

- Сушилка с влагопоглощением GMP350 «Plus» (PIOVAN)

- Сушильный бункер на 10 500 литров со встроенным приёмником материала

- Трёхфазный вакуумный загрузчик F416/3-CF4 для автоматической подачи материала в бункер

Приёмник материала, интегрированный в сушильный бункер, позволяет сохранять тепло в бункере и повышает энергоэффективность оборудования.

Комплектация «Plus» в сушилках серии GMP подразумевает встроенную функцию экономии электроэнергии, что снижает себестоимость продукции без потери её качества.

В стандартных сушилках воздуходувка процесса всегда работает на максимальную мощность, независимо от того, требуется ли такой расход воздуха для просушки материала согласно рекомендациям производителя сырья. В версии Piovan GMP «Plus» экономия потребляемой электроэнергии достигается благодаря настройке требуемой производительности воздуходувки процесса. За счёт снижения расхода воздуха снижается и потребление электроэнергии нагревателем.

Пульт управления процессом сушки – это 7-дюймовый цветной сенсорный экран с удобным интерфейсом на русском языке. Предусмотрено несколько уровней доступа пользователей, в зависимости от зоны их ответственности. С помощью пульта настраиваются и контролируются параметры сушки, такие как температурный режим, точка росы, уровень загрузки бункера и другие.

В процессе реализации проекта перед инженерами стояла сложная задача по размещению крупногабаритного оборудования на втором ярусе производственного цеха, где пространство ограничено элементами строительной конструкции. Высота бункера вместе с загрузчиком – 7 метров, а вес более 2-х тонн. Потребовалось снять его с горизонтальной транспортировочной платформы и закрепить в вертикальном положении на металлическом парапете высотой 3,3 метра.

После завершения монтажа оборудование было подключено к одной из действующих экструзионных линий, произведен запуск и успешный вывод сушилки на рабочий режим.