На крупном российском предприятии, выпускающем средства бытовой и профессиональной химии, завершен очередной этап оснащения периферийным оборудованием цеха по производству тары методом экструзионно-выдувного формования.

Четыре экструзионно-выдувные машины Magic, установленные Заказчиком, предназначены для изготовления трёхслойных полиэтиленовых канистр различного объема.

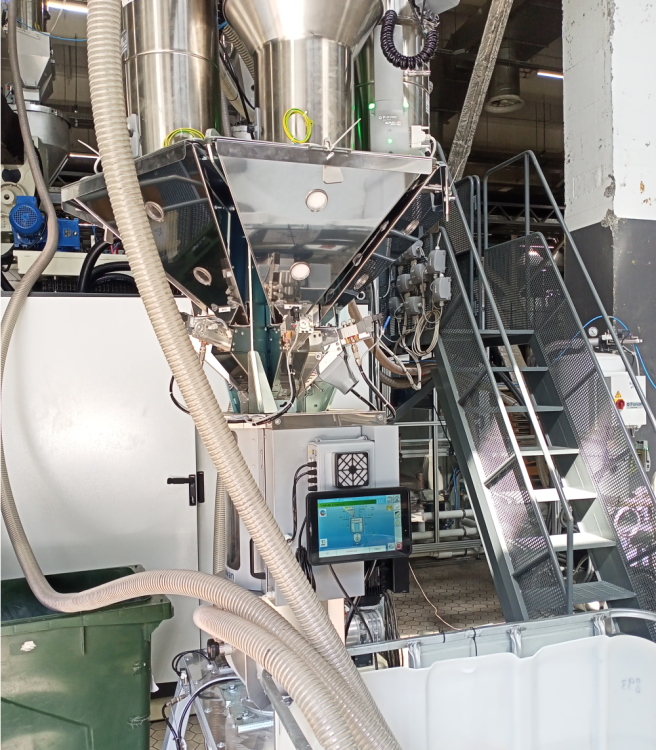

Компоненты для внутреннего и внешнего слоя изделия подаются с помощью двух объёмных дозаторов MDP2 (Piovan) с одной и двумя дозирующими станциями. Дозаторы установлены на горловины экструдеров и укомплектованы тахоприводами для регулировки работы дозаторов в зависимости от изменения скорости вращения шнеков экструдеров. Дозирующие станции оснащены приёмниками материала, вместимостью от 5-ти до 50-ти литров.

Гравиметрические дозаторы Quantum Q50, обеспечивают подготовку сырья для среднего слоя выпускаемых изделий. Каждый Quantum Q50 имеет пять дозирующих станций, благодаря этому Заказчик может использовать в рецептурах до пяти различных компонентов. Дозаторы оснащены цветными сенсорными дисплеями 10’’ с интерфейсом на русском языке.

Процесс загрузки организован с помощью централизованной системы подачи сырья. Основной материал (ПЭНД) поступает ко всем потребителям напрямую из силоса. За транспортировку компонентов по трубопроводам отвечают трёхфазные вакуумные загрузчики серии F (Piovan).

Контроль и управление параметрами загрузки происходит с помощью системы Easy3 (Piovan). Графический дисплей Easy3 позволяет визуализировать текущее состояние каждой единицы оборудования и настраивать режимы работы приёмников материала и трёхфазных вакуумных загрузчиков.

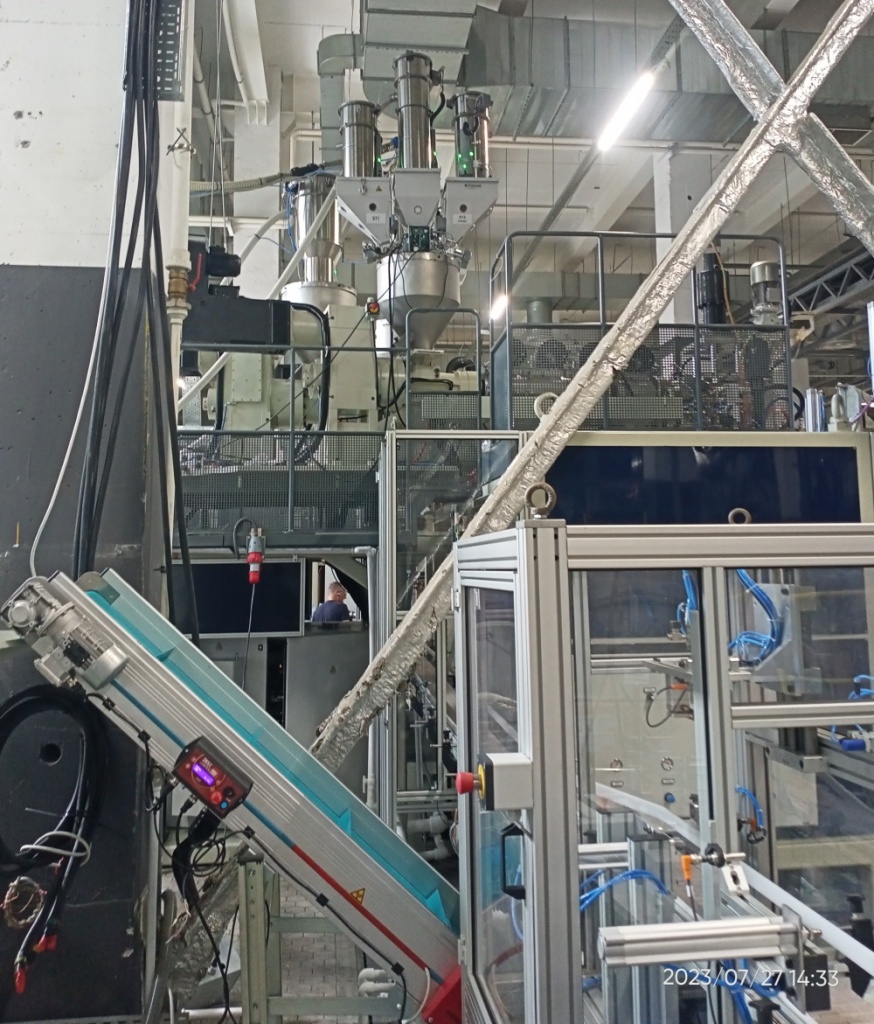

Особенностью процесса экструзионно выдувного формования является получение большого количества облоя. В результате, возникает необходимость создания дополнительных мест хранения отходов, усложняется логистика материалов по цеху, снижается эффективность производства и растет себестоимость продукции. Чтобы избежать этого в данном проекте реализовано решение полностью автоматизированного замкнутого цикла:

Облой с помощью ленточного конвейера N-CPR поступает в дробилку для измельчения. Полученная дроблёнка через циклонный фильтр попадает в резидентный бункер, из которого непрерывно «инлайн» добавляется к основному материалу.

Конвейеры оснащены пластинчатыми металлодетекторами, способными выявить включения, размером до 0,3 миллиметров. Металлодетекторы помогают предотвратить попадание примесей в расплав полимера, что может привести к браку продукции и поломке оборудования.

Реализованное решение является самым оптимальным для задачи, поставленной Заказчиком. Это уже восьмой проект, запущенный на данном предприятии в сотрудничестве с БИМ Инжиниринг (Солан-Д®).